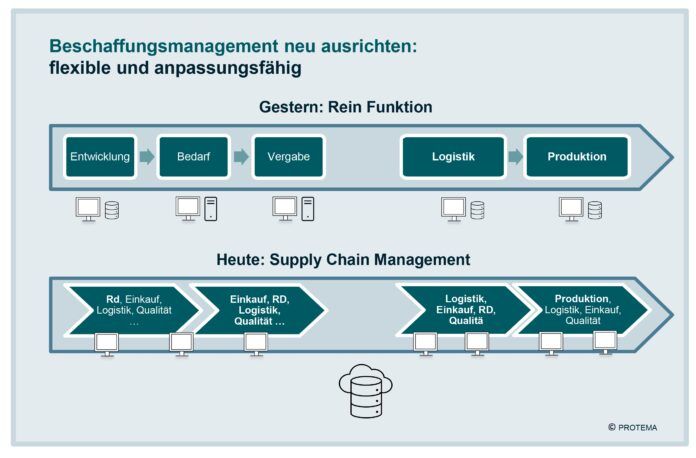

Strategisches Beschaffungsmanagement: ein Schlüssel zum Erfolg im Supply Chain Management

Lieferketten unterlagen noch nie so zahlreichen Risiken und Störungsfällen wie in jüngster Vergangenheit. Seien es die Folgen der Pandemie, die Schiffshavarie im Suezkanal oder der russische Angriffskrieg gegen die Ukraine: Ereignisse von globaler Tragweite treffen Produzenten plötzlich und unvorbereitet und haben enorme Auswirkungen auf das Tagesgeschäft wie auch auf die Geschäftsergebnisse der Unternehmen. Es muss daher gelten, aus der Vergangenheit zu lernen und für künftige, auch unerwartete Störungen in der Supply Chain bestmöglich vorbereitet zu sein. Erfolgreiche Unternehmen müssen flexibler und anpassungsfähig sein oder werden. Dies gelingt mit neuen, präventiven Dispositionsstrategien, flexibleren Verträgen, integrierten Softwarelösungen und dem ständigen Anspruch, aus Erfahrungen zu lernen.

Die Ereignisse der letzten Jahre haben produzierenden Unternehmen teils sehr schmerzhaft gezeigt, dass ihre bis dato bewährten Sourcing-Strategien nicht mehr automatisch und zuverlässig gänzlich aufgehen. Als beispielsweise das Container-Schiff „Ever Given“ im März 2021 im Suez-Kanal havarierte, stauten sich über mehrere Wochen rund 400 Schiffe vor dem Ein- und Ausgang der wichtigen Wasserstraße. Dem Nachrichtensender BBC zufolge wurden so jeden Tag Waren im Wert von 9,6 Milliarden US-Dollar aufgehalten , was massive Auswirkungen auf europäische und weltweite Lieferketten hatte.

2023 sorgte dieselbe Region erneut für Probleme in den Lieferketten: Huthi-Rebellen haben in Reaktion auf den Krieg im Gaza-Streifen mehrere Frachtschiffe auf diesem Transportweg angegriffen und ein Ende ist nicht abzusehen, Reedereien wurden zu langen Umwegen gezwungen. Solche Ereignisse stellen produzierende Unternehmen vor große Herausforderungen, sorgen für Mehrkosten und beeinträchtigen ihr Geschäft massiv, vor allem, wenn sie noch immer auf starre Strategien setzen. Allzu häufig haben Unternehmen den bloßen Teilepreis im Blick, lassen sich deshalb von Mengeneffekten leiten und verfolgen einseitige Strategien wie Single-Sourcing. Die hat auf den ersten Blick zwar preisliche Vorteile, doch wenn es zu Störungen in dieser einen Lieferkette kommt, gibt es keine Rückversicherung oder Ausweichmöglichkeit. Die Geschehnisse der letzten Jahre – nicht nur die im Suezkanal – haben deutlich gemacht, dass Unternehmen hinsichtlich ihrer Sourcing-Strategien umdenken und ihre Supply Chain resilienter gestalten müssen.

Differenziertes Risikomanagement und Category Management werden notwendig

Um wettbewerbsfähig zu bleiben, müssen Unternehmen lern- und anpassungsfähig sein. Es bedarf eines differenzierten Risikomanagements, das von strategischen Überlegungen vor der Auftragsvergabe bis zur täglichen Risikobewertung reicht und schnelle Anpassungen an neue Gegebenheiten ermöglicht. Damit einhergehen muss ein Category Management, das die Risiken für jede einzelne Kategorie bewertet und so eine differenzierte Sourcing-Strategie ableitet. Vergaben dürfen also nicht länger nur vom Preis abhängig sein, sondern müssen zudem einer Risikobewertung unterliegen. Das hat auch Auswirkungen auf Lieferverträge: Mit „Flexibilitäts-Bausteinen“ müssen eventuelle Störungen direkt mit einbezogen werden. Neben Merkmalen wie Preis, Spezifikation und Qualität der Lieferung sollten auch Lieferzeiten, Kapazitäten, Schwankungsbreiten, Auslieferorte und etwaige Notfallmaßnahmen definiert werden. So stellen Unternehmen sicher, dass sie auf plötzliche Störungen schnell und durchdacht reagieren können ohne in einen immer wiederkehrenden Task-Force Modus zu verfallen.

Hinsichtlich ihrer Sourcing-Strategie können Unternehmen sich dafür breiter aufstellen: Mit Dual- und Multi-Sourcing-Strategien sorgen Produzenten dafür, dass im Falle eines Engpasses bei einem Lieferanten direkt andere Zulieferungen zur Verfügung stehen und es nicht zu Totalausfällen kommt. Auch mit Local Sourcing lassen sich bestimmte Risiken minimieren, denn wenn regionale Lieferanten nahegelegene Produktionsstandorte versorgen, lassen sich die Lieferzeiten reduzieren und zusätzlich auch die Logistik-, Zoll- und Bestandskosten senken. Aber auch Global Sourcing bleibt relevant, zumal einige Artikel durch Auslagerungen in den letzten Jahrzehnten ohnehin nur in Übersee erhältlich sind. Es sind inzwischen zwar Tendenzen zur Rückverlagerung erkennbar, jedoch lässt sich bei der globalen Beschaffung häufig ein attraktiverer Einkaufspreis realisieren. Zu betonen ist, dass Unternehmen sich hinsichtlich ihrer Sourcing-Strategie für geeignete Strategien zunächst öffnen müssen. Eine pauschale Lösung lässt sich aufgrund der spezifischen Komponenten und Systeme in den unterschiedlichen Branchen und Industriezweigen nicht aussprechen, sondern es bedarf grundsätzlich der Beratung im Einzelfall.

Dispositionsstrategien und Bestandsmanagement für Lieferketten entscheidend

Auf den Erfolg von Lieferketten haben auch Dispositionsstrategien und ein effizient arbeitendes Bestandsmanagement großen Einfluss. In vielen Unternehmen sind die Dispositionsparamater und die Bestandssteuerung eher pauschal festgelegt; viele relevante Parameter werden nicht berücksichtigt. Häufig erfolgt die Kaufteilklassifizierung nur nach Teilepreis; Kriterien wie Beschaffungsmenge, Verbrauch und Lieferort werden fatalerweise außen vorgelassen. Dabei ist für die Beschaffungsmenge und den Beschaffungszeitpunkt maßgeblich, ob der Bedarf an Teilen konstant, sporadisch oder schwankend ist und auch, wie viele Lieferanten spezifische Teile überhaupt liefern können und ob sie eine gewisse Vorlaufzeit oder Vorbereitungszeit brauchen. Die Bestandshaltung in den Unternehmen ist aufgrund der Pauschalierung vermutlich in einigen Bereichen höher als notwendig und in anderen so gering, dass der Bestand im Störungsfall abzureißen droht. Für die verschiedenen Teileklassen sollten deshalb passende Bestands- und Dispositionsstrategien definiert werden, um den besten Mix aus geringen Bestands- und Transportkosten und eine stabile Versorgung sicherzustellen.

Um die Aspekte Teilepreis, Qualität und Logistik ganzheitlich im Unternehmen zu verantworten, können sie gegebenenfalls in eine cross-funktional besetzte Organisationseinheit zusammengefasst werden. So ließen sich bestehende Zielkonflikte lösen und eine ganzheitliche Betrachtung gewährleisten. Für eine Großserienfertigung bietet sich beispielsweise die Installation von Vergabegremien an, die die Freigaben erteilen. Dies stellt eine eher prozessuale als organisatorische Herangehensweise und Möglichkeit dar. Natürlich gibt es organisatorische Ansätze, wie zum Beispiel Einkauf und Logistik oder Einkauf und Lieferantenqualität in einer Einheit zu bündeln. Eine universell richtige Lösung lässt sich auch an dieser Stelle nicht festmachen, weil die Durchführung vom Produkt, der Komplexität und der Rahmenbedingungen abhängig ist.

Fest steht jedoch, dass die installierten Einheiten und Prozesse digital unterstützt werden müssen, weil die Komplexitäten von Vergaben sowie von Compliance- und Nachhaltigkeitsaspekten ohne geeignete Systeme nicht mehr zu managen sind. Als ideal für diese Aufgaben erweisen sich integrierte Systeme und Lösungen, die auf Standardmodulen basieren, um eine schnelle Anpassungsfähigkeit sicherzustellen. Häufig sind in Unternehmen jedoch verschiedene Tools und Plattformen für die Vertragsgestaltung, Kostenbewertung, Stammdatenpflege und Artikelsegmentierung im Einsatz, die aufgrund ihrer Heterogenität Systembrüche und dadurch manuellen Aufwand bedingen. Darunter leiden zwangsläufig wiederum die Effektivität und Datenqualität. Integrierte Systeme hingegen stellen eine durchgängige Lösung dar und binden auch die Zusammenarbeit mit potenziellen und tatsächlichen Lieferanten ein.

Zusammenarbeit mit Drittanbietern der Logistik bringt Vorteile, birgt aber auch zusätzliche Risiken

In die Sourcing-Strategie eines Unternehmens müssen auch Vorteile und Risiken durch die Vergabe an Third Party Logistikunternehmen einfließen. Je stärker sich Produzenten auf die Vermeidung von Investitionen und die Minimierung ihrer Betriebskosten fokussieren, desto stärker wird die Einbindung von Drittanbietern sein. Mit den finanziellen Vorteilen gehen auch Risiken einher, weil Unternehmen abhängiger werden und Teile ihrer Prozesshoheit verlieren. Wichtig zu erkennen ist hingegen, dass Risiken die Lieferketten betreffend auch ohne die Zusammenarbeit mit einem Third Party Unternehmen bestehen und deshalb für die Abwägung für oder gegen eine Zusammenarbeit nicht relevant sind. Risiken bestehen eher die Leistung und die Kompetenz des Drittanbieters betreffend. Inwieweit die Zusammenarbeit mit einem Third Party Unternehmen von Vor- oder Nachteil sein kann, muss also ebenfalls im Einzelfall analysiert und entschieden werden.

Es zeigt sich, dass es eine Reihe geeigneter Maßnahmen für die Stärkung der Resilienz in der Supply Chain gibt, konkrete Empfehlungen aber nicht pauschal ausgesprochen werden können. Es ist daher ratsam, externe Beratungspartner hinzuzuziehen, zumal die Neuausrichtung von Beschaffungsstrategien oder die Erweiterung des Geschäftsumfangs nicht zum Tagesgeschäft und somit nicht zur Kernkompetenz eines Unternehmens gehören. Externe Berater verfügen jedoch über die entsprechende Expertise sowie über Erfahrungen über verschiedene Branchen hinweg. Sie können somit den Blick eines Unternehmens erweitern und mit Experten- und Erfahrungswissen individuell passende Lösungen entwickeln.

Fazit

Lieferketten sind zunehmend einer wachsenden Komplexität und erhöhten Risiken ausgesetzt. Neue Dispositionsstrategien, flexiblere Verträge und integrierte Softwarelösungen sind entscheidend, um sich auf künftige unerwartete Störungen vorzubereiten. Unternehmen müssen ihre Sourcing-Strategien überdenken und breiter aufstellen, um Engpässen bei einzelnen Lieferanten entgegenzuwirken. Eine differenzierte Risikobewertung und ein angepasstes Category Management sind ebenso wichtig wie ein effektives Bestandsmanagement. Die Digitalisierung und die Integration verschiedener Systeme spielen eine entscheidende Rolle, um komplexe Vergaben und Nachhaltigkeitsaspekte zu bewältigen. Angesichts der vielfältigen Herausforderungen ist die Einbeziehung externer Beratungspartner ratsam, um individuelle und effektive Lösungen für die Supply Chain zu entwickeln.

Autoren:

Dipl.-Wirtsch.-Ing. (FH) Christof Bartsch, Mitglied der Geschäftsleitung und Senior Manager, PROTEMA Unternehmensberatung GmbH

Dipl.-Ing. Michael Mezger, Geschäftsführender Gesellschafter, PROTEMA Unternehmensberatung GmbH

PROTEMA Unternehmensberatung GmbH, mit Sitz in Stuttgart, ist ein etabliertes und stark expandierendes Beratungsunternehmen. Seit rund 30 Jahren ist die PROTEMA-Gruppe weltweit aktiv und spezialisiert auf Strategie- und Prozessberatung für Industrieunternehmen sowie Fabrik-, Produktions- und Logistikplanung.

Firmenkontakt

PROTEMA Unternehmensberatung GmbH

Olga Lukomska

Julius-Hölder-Straße 40

70597 Stuttgart

0711 900 15 70

0711 900 15 90

www.protema.de

Pressekontakt

Wordfinder GmbH & Co. KG

Patrick Schulze

Osterbrooksweg 35

22869 Schenefeld

040 840 55 92-18

040 840 55 92-29

Bildquelle: PROTEMA